◆新素材・

先端技術◆ 汚染を防いで極微量を扱える魔法の容器

ガラス状カーボン樹脂の超微量分析への応用

東芝研究開発センター・日清紡 ○竹中みゆき・矢吹元央・望月保志

[連絡者:竹中みゆき、電話:044-549-2175]

近年、半導体をはじめとする電子デバイスの高性能化や地球環境問題への関心の高まりから、ppt(一兆分の一)レベルという超微量金属元素を検出することが求められている。しかしながら、誘導結合プラズマ質量分析装置(ICP-MS)等の高感度な装置の発展に比べ、その前段階で必要となる試料分解容器は開発が遅れており、容器内部などから不純物である金属成分の溶出や表面の汚染金属等が溶解し、バックグラウンドを上昇させ、信頼できる目的成分の高感度分析を行う際の大きな障害となっている。

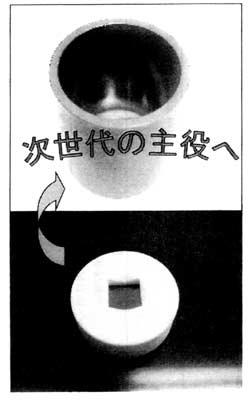

本研究では、ふっ素樹脂と石英の長所を併せ持った特徴を有しているガラス状カーボン樹脂に注目した。ガラス状カーボンは耐熱性、耐薬品性に優れ、半導体製造装置用部材として活用されているが、立体加工が困難な材料であり、従来の製造で作成されたガラス状カーボンでは気泡や亀裂が生じる問題があった。今回、製造工程を改良することにより、安定した立体加工を有するガラス状カーボン容器の作成に成功した。

試作したガラス状カーボンからの金属不純物の溶出量は従来使用されているふっ素樹脂と比較して、1/2-1/10という低いレベルであった。また、熱伝導率が高いため、試料の濃縮時間も1/2以下に短縮可能となった。一方、陰イオン成分の評価結果では、各成分ともに検出限界以下であり、超微量分析用治具として十分活用できる素材であることを明らかとした。

実際に、半導体材料や環境試料へ応用した結果、数pptレベルの金属不純物がバックグラウンドの上昇を伴わずに測定可能となり、製造プロセスに有効にフィードバックが可能となった。特に、近年半導体材料として活用されている金属膜類(HfSiOx, Al2O3など)の高マトリックス試料においては、金属の内部への浸透が抑制されるため、再使用時においても酸洗浄などの処理が格段に減少するなどのメリットも確認できた。今後、ガラス状カーボンを利用することで、より高感度な超微量分析への展開が期待できる。